近日,由方大钢构公司生产制造的钢结构产品,在荣信化工正式进入安装阶段,标志着该公司钢结构产品正式进驻化工领域。该项目为山东省重点建设的现代煤化工产业标杆项目,方大公司依托集团内部协同优势,成功承接该项目钢结构产品加工制作任务,以专业实力为项目建设注入强劲动力,实现了业务发展与集团资源整合的双向利好。

面对项目中占比高达90%的异形H型钢加工重任,以及“工期紧、任务重”的严峻考验,方大钢构公司迎难而上,以“高标准”引领“高质量”。面对焊缝质量这一行业通病可能带来的隐患,项目伊始,该公司便未雨绸缪,组织技术骨干主动出击,反复试验,将焊接保护气体由传统二氧化碳升级为混合气体,提升焊缝外观成型效果,遏制了焊接飞溅与成型不佳问题。他们还组织车间班组长、主任及技术骨干对首批钢柱进行联合首检,精心打造“样板工程”,为后续大规模加工制作树立了清晰、统一的质量标杆。

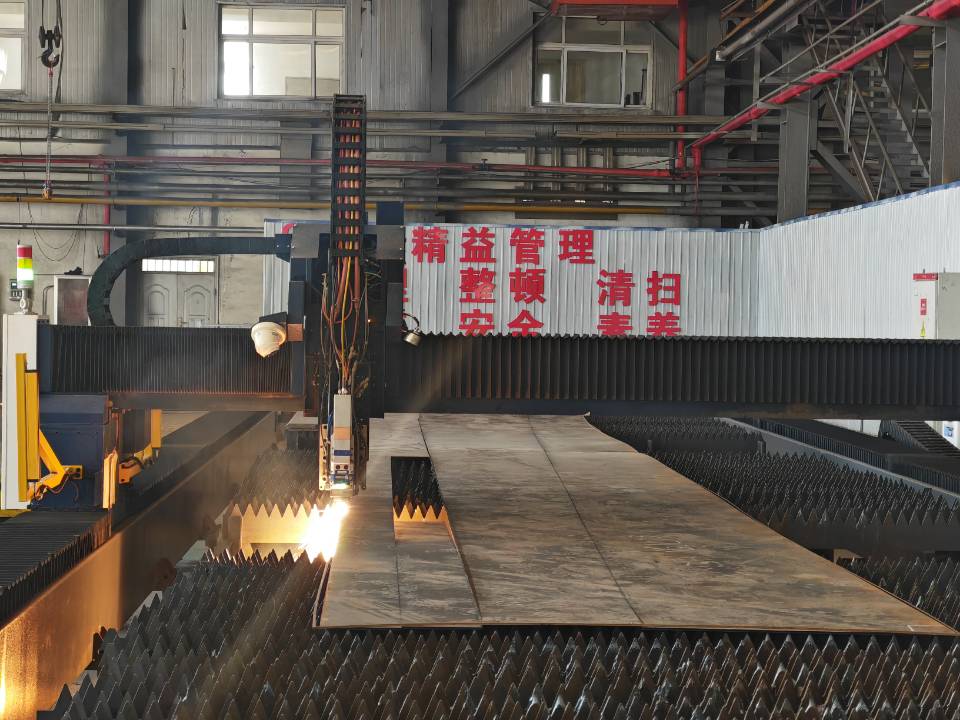

为将标准贯穿生产始终,该公司统筹调度资源,采用先进的激光切割机和型钢专用切割设备进行下料,并坚持每周组织3次焊接专项培训,通过案例剖析、标准解读与现场实操等方式,强化焊工的焊接手法与参数把控能力。他们将质量责任压实到一线,细化车间职工自检流程与标准,将执行情况纳入绩效考核,激活全员质量责任意识。公司层面则组建起专项质量验收小组,每日安全晨会后集中验收,并加强日常巡检,当日书面通报隐患情况及整改结果,确保问题不过夜,形成强有力的过程管控闭环。

然而,质量管控的过程中,始终存在诸多挑战。

随着雨季的到来,钢构件受潮易引发返锈等问题,给该公司当前正在生产制作的会宝岭凤凰山铁矿非标制作件项目带来了极大的挑战。面对困难,方大钢构公司毫不回避,第一时间召开产品质量分析会,严格遵循“四不放过”的原则,组织班子成员及相关管理人员聚焦前期项目策划、当前现状及风险隐患、售后服务等方面,开展覆盖全流程各工序的全方位、多角度复盘。

该公司亮出“补短板、优工艺、严出厂、强协同”的组合拳,进一步强化作业人员技术培训,系统优化生产工艺流程,对部分拼装后不易抛丸除锈的T型钢等材料,严格遵循“先抛丸除锈、再拼装组合”的工序,喷漆环节,针对钢构件中间隙狭小的部位,在整体喷涂前实施预涂装,最后对每一层防腐涂层采用不同颜色标识,以便于直观检查是否存在漏涂。他们严格工序交接检查,坚决执行上一道工序验收合格,才能进行下一道工序的流程,并进一步严把“出厂检验关”,全力将一切质量问题消除在萌芽状态。此外,该公司还安排专人负责与施工现场进行常态化沟通交流,提升服务意识,确保各类质量问题第一时间能够得到解决。

“杜绝返工,一次成优”绝非空喊的口号,其背后是该公司对“产品质量是生存发展基石”这一铁律的敬畏,更是生产的准则。方大钢构公司将把每一次挑战转化为工艺升级的契机,以敬畏之心锻造质量基石,用心铸就品质、真诚服务客户。